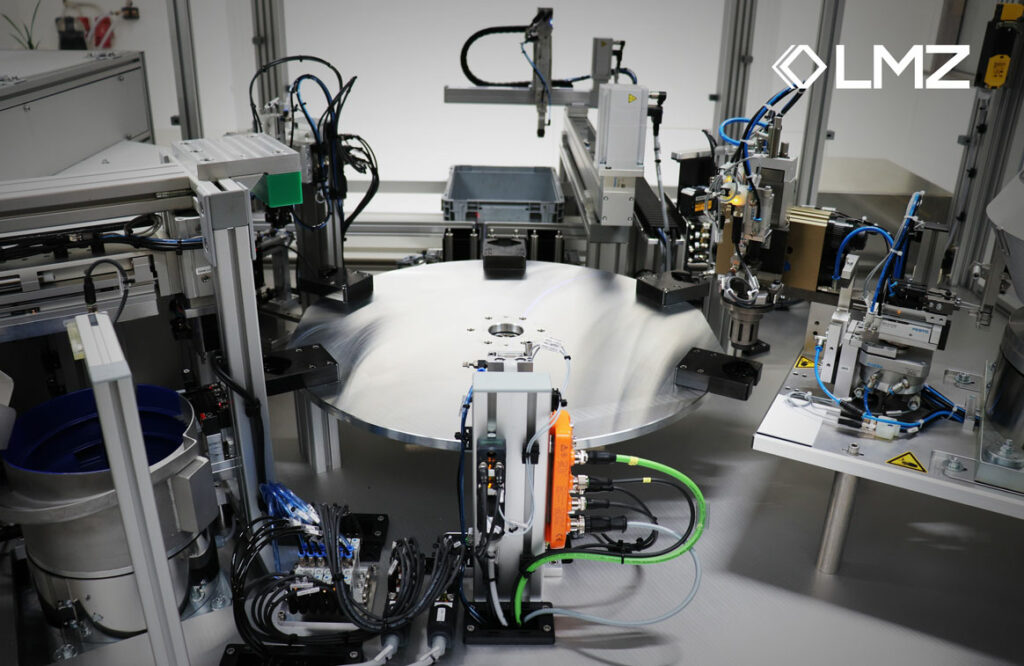

In der Produktion von Kunststoffbauteilen ist es keine Seltenheit, dass ein gespritztes Bauteil im Anschluss mit weiteren Komponenten, wie Metallbuchsen und Dichtungsringen montiert werden muss. Die vollautomatische Abbildung dieser Montageprozesse ist Teil unseres LMZ-Kerngeschäfts.

Nach dem Befüllen der Anlage über einen Steilförderer beginnt die Automation mit der Zuführung der Kunststoffbauteile ins System. Danach übernimmt die erste Montagestation: die Buchsenmontage. Zunächst werden die Metallbuchsen zugeführt und passend vereinzelt, um anschließend ins Bauteil eingepresst werden zu können.

- Buchsenzuführung und Vereinzelung

- Einpressen der Metallbuchsen ins Kunststoffbauteil

Hier ist es besonders wichtig, dass die Buchsen exakt nach den vorgesehenen Parametern eingepresst sind. Um dies zu gewährleisten, prüfen Sensoren die genaue Position der Buchsen. Wir setzen – wie bei vielen unserer Anlagen – auf iO-Link-Technologie: Damit sind wir in der Lage, die genauen Abstandswerte der Buchsen auszulesen und zu visualisieren.

- Prüfung der Position der Buchsen mittels iO-Link-Sensorik

Empfehlung: Im Video können Sie sich die einzelnen Stationen der Anlage in Aktion anschauen.

Von hier an übernimmt die zweite Montagestation und startet die O-Ring-Montage. Für jedes Bauteil wird jeweils ein Dichtungsring in der Station abgeholt, und anschließend in das Bauteil eingesetzt.

Die abschließende Bauteilkontrolle nach erfolgreicher O-Ring-Montage erfolgt durch einen 3D-Vision-Sensor. Dieser prüft nicht nur den eingesetzten Dichtungsring, sondern auch die eingesetzten Metallbuchsen erneut auf Bündigkeit. Stimmen die Werte, sind die fertigen Bauteile bereit, um per Flächenportal in die KLT-Verpackung gegeben zu werden.

- O-Ring-Montage

- Dichtungskontrolle und Buchsenkontrolle per 3D-Vision-Sensor

- Entnahme der fertigen Bauteile über ein Flächenportal

Zentrale Aufgabe dieses Vollautomaten ist es, eine nachhaltige Qualität der montierten Bauteile sicherzustellen. Damit dies gelingt, gilt es zunächst die verbaute Sensorik kontinuierlich zu prüfen. Über eine regelmäßige Dummyprüfung stellt die Anlage selbstständig und automatisch sicher, dass alle Sensoren durchgehend nach den richtigen Vorgabewerten arbeiten.

Sollte mal ein Bauteil nicht in Ordnung sein, wird es umgehend in den überwachten Bereich des n.i.O.-Schachtes abgelegt.

Direkt daneben befindet sich zudem der QS-Schacht. Diese Ausgabe ermöglicht es den Mitarbeitern aus der Qualitätssicherung, bei Bedarf eine individuelle Anzahl an Bauteilen anzufordern. Diese Bauteile werden dann getrennt über den QS-Schacht aus dem Prozess ausgeschleust und stehen der Qualitätssicherung zur Verfügung.

- Automatische, selbstständige Dummyprüfung

- n.i.O.-Schacht für fehlerhafte Bauteile

- QS-Schacht für individuelle Bauteilprüfung